結(jié)構(gòu)陶瓷:極端環(huán)境領(lǐng)域最具潛質(zhì)的優(yōu)質(zhì)材料

結(jié)構(gòu)陶瓷憑借其優(yōu)異的力學(xué)性能及熱學(xué)性能成為陶瓷材料的重要分支,約占整個(gè)陶瓷市場(chǎng)的30%左右。

近二十年來(lái),國(guó)家重大工程和尖端技術(shù)對(duì)陶瓷材料及其制備技術(shù)也提出了更高的要求和挑戰(zhàn): 例如航天工業(yè)火箭發(fā)射中液氫液氧渦輪泵用的氮化硅陶瓷軸承在低溫極端條件下無(wú)滑狀態(tài)下高速運(yùn)轉(zhuǎn),要求陶瓷抽承強(qiáng)度高、初性好、耐磨損、表面加工精度高;核電站主泵用的大尺寸陶瓷密封環(huán)需要長(zhǎng)壽命高可靠性,特別是地球衛(wèi)星拍攝地面目標(biāo)的對(duì)地監(jiān)測(cè)使用的碳化硅陶瓷反射鏡,除了高彈性模量、低熱膨脹系數(shù)和輕量化,要求高精度超鏡面和大尺寸,這對(duì)大尺寸結(jié)構(gòu)陶瓷材料的成型技術(shù)、燒結(jié)技術(shù)、加工技術(shù)都是一個(gè)挑戰(zhàn);而光通訊中的光纖連接器陶瓷插芯,其內(nèi)孔為 125 微米,并且要求極高的表面光潔度與尺寸精度及同心度。

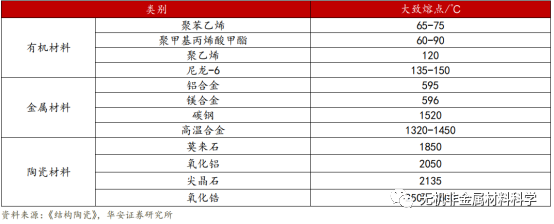

力學(xué)性能方面,高熔點(diǎn)及使用溫度范圍廣奠定了陶瓷材料在結(jié)構(gòu)領(lǐng)域中的應(yīng)用基礎(chǔ)。

有機(jī)材料大多是分子鍵結(jié)合,金屬材料則以金屬鍵結(jié)合為主,陶瓷材料主要以離子鍵及共價(jià)鍵結(jié)合,因而陶瓷材料熔點(diǎn)相較最高。同時(shí)陶瓷材料在承受載荷的長(zhǎng)期使用溫度也均穩(wěn)定在 1000℃以上,相較金屬材料中,當(dāng)前使用溫度最高的為高溫合金,其使用溫度為 1200℃以下,承受載荷情況時(shí)使用溫度在 1000℃以上。

陶瓷耐高溫特性:

相比有機(jī)材料及金屬材料,陶瓷材料具有更高的熔點(diǎn)

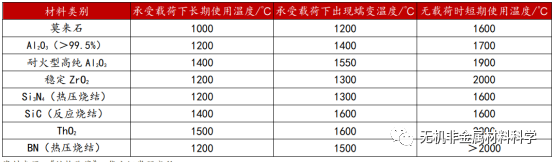

陶瓷耐高溫特性:

絕大多數(shù)金屬使用溫度低于1000℃, 但大部分陶瓷材料使用溫度均在1000℃以上。

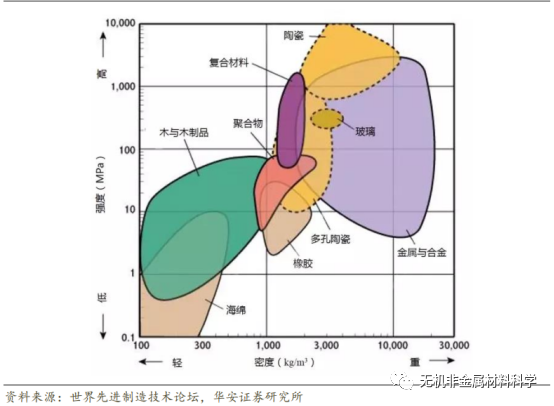

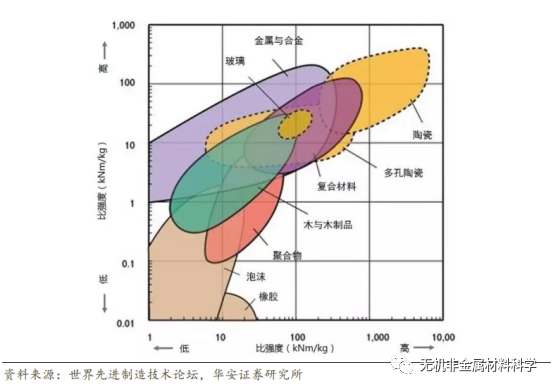

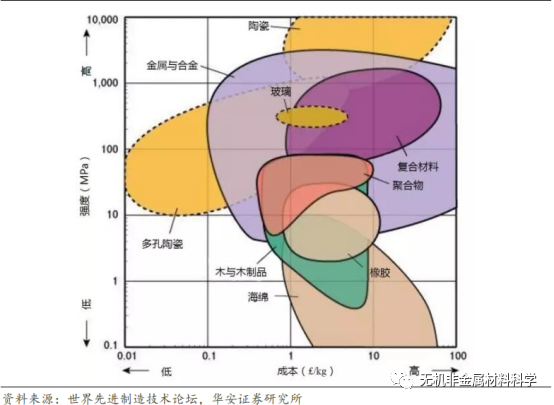

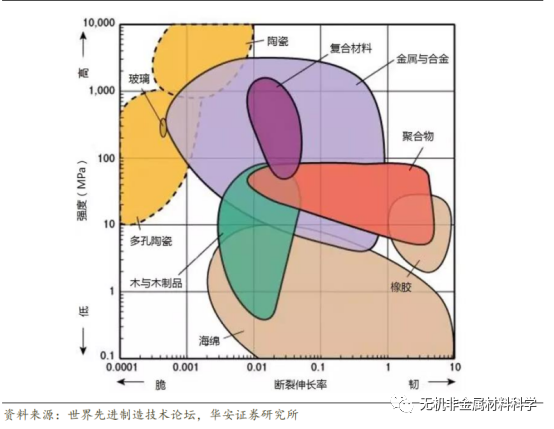

此外,高強(qiáng)度及耐磨性能使得陶瓷材料在結(jié)構(gòu)領(lǐng)域選材中脫穎而出。 相較有機(jī)材料及金屬材料,在相同密度、比剛度及成本情況下,陶瓷材料的強(qiáng)度最強(qiáng),因而決定了陶瓷材料可以更好適用于更加苛刻的環(huán)境中,此外,經(jīng)中南工大粉末冶金研究所測(cè)定,陶瓷材料耐磨性相當(dāng)于錳鋼的 266 倍,高鉻鑄鐵的 171.5 倍。

陶瓷材料高強(qiáng)度特性:

相同密度情況下,陶瓷材料強(qiáng)度最高。

陶瓷材料高強(qiáng)度特性:

陶瓷材料兼具高強(qiáng)度及高比剛度雙重特性

陶瓷材料高強(qiáng)度特性:

相同成本情況下,陶瓷材料強(qiáng)度最高

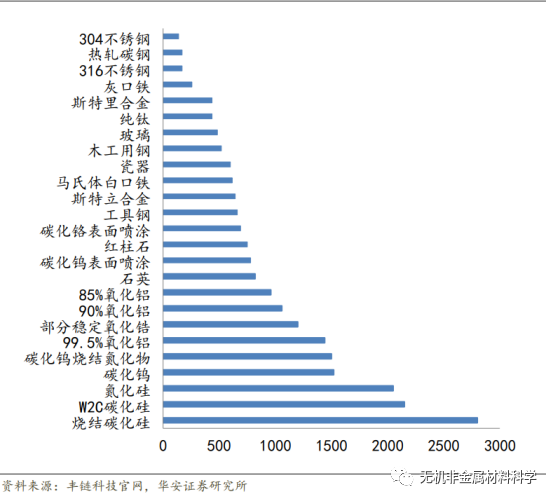

陶瓷材料耐磨性能:

耐磨性相當(dāng)于錳鋼的 266 倍,高鉻鑄鐵的 171.5 倍

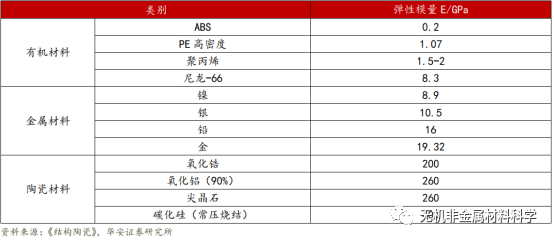

陶瓷材料耐磨特性:

相比有機(jī)材料及金屬材料,陶瓷材料具有更高的彈性模量

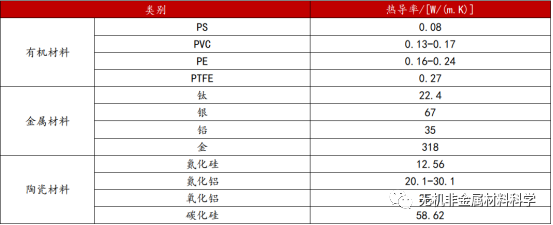

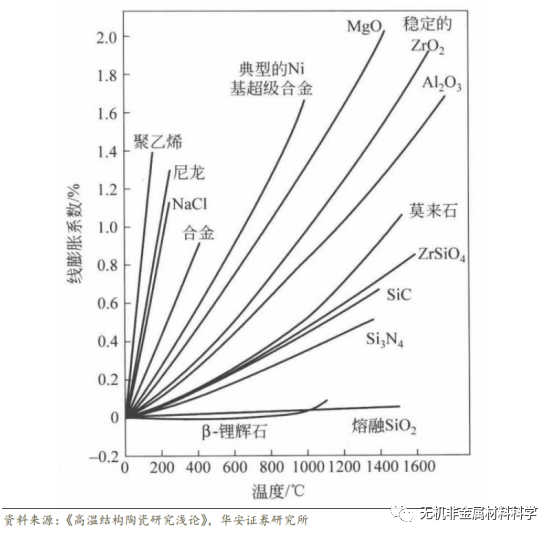

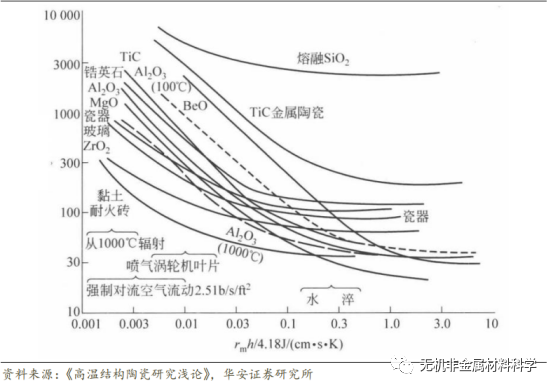

熱學(xué)性能方面,良好的導(dǎo)熱性能、熱膨脹性能及抗熱震性使得陶瓷材料在許多應(yīng)用領(lǐng)域有著金屬等其它材料不可替代的地位。

相比于有機(jī)材料,陶瓷材料及金屬材料的導(dǎo)熱性能更好,但在高溫情況下,陶瓷材料的熱膨脹系數(shù)及熱應(yīng)力斷裂抵抗因子低于金屬材料,意味著陶瓷材料在高溫情況下可以經(jīng)受住較大的熱沖擊,是極端環(huán)境中最佳材料。

陶瓷材料熱學(xué)特性:

相比有機(jī)材料及金屬材料,陶瓷材料具有更高的熱導(dǎo)率

陶瓷材料熱學(xué)特性:

陶瓷材料擁有優(yōu)異的熱膨脹系數(shù)

陶瓷材料熱學(xué)特性:

陶瓷材料擁有優(yōu)良的抗熱沖擊斷裂性能

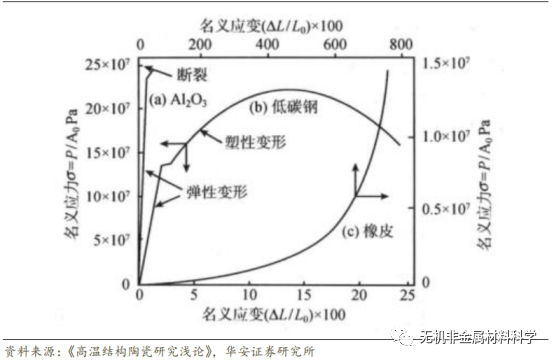

陶瓷材料缺點(diǎn):

相較金屬材料,陶瓷材料較脆

結(jié)構(gòu)陶瓷材料的致命弱點(diǎn)是脆性。

目前結(jié)構(gòu)陶瓷材料的研究及開發(fā)已從原先傾向于單相和高純度的特點(diǎn)向多相復(fù)合的發(fā)向發(fā)展,其中包括纖維(或者晶須)補(bǔ)強(qiáng)的陶瓷基復(fù)合材料、自補(bǔ)強(qiáng)陶瓷材料及納米復(fù)相陶瓷等等,使得結(jié)構(gòu)陶瓷材料性能得到了極大的改觀。

陶瓷材料缺點(diǎn):

斷裂韌性較其他材料小,表征為脆性

聲明:文章內(nèi)容轉(zhuǎn)自材料科學(xué)與工程技術(shù),如有侵權(quán),請(qǐng)聯(lián)系小編刪除,謝謝!